Nas indústrias de processo de modo geral os seguintes desafios estão cada vez mais presentes no dia a dia destas empresas:

- Aumentar a produtividade

- Diminuir a variabilidade do processo

- Cumprir legislações locais e internacionais

- Reduzir custos operacionais

- Implementar manutenção preditiva

O uso de tecnologias hoje disponíveis, em particular a comunicação digital, pode ajudar nossos clientes a vencerem esses desafios, possibilitando maior lucratividade, através de melhor controle dos processos produtivos, atendimento de normas e diminuição de custos de manutenção.

Mas como tudo isso é possível dentro do campo da análise de líquidos em processos industriais?

A resposta é simples, uso de tecnologia embarcada em sensores de medição. A tecnologia embarcada já estava presente em nossas vidas de muitas maneiras, desde leitores de MP3, cartuchos de impressão inteligentes, dispositivos bluetooh com alta capacidade de conexão, e até semáforos inteligentes. E não pensem que se trata de uma tecnologia recente pois o primeiro sistema embarcado reconhecido, chamado de Apollo Guidance Computer, foi criado por Charles Stark Draper, e foi desenvolvido exclusivamente para o Projeto Apollo, o qual operava em tempo real, por isso, era considerado o ponto mais arriscado na missão. Para reduzir o tamanho e o peso de todo equipamento, foram utilizados circuitos integrados monolíticos (circuitos unitários). Resumidamente um sistema embarcado, ou encapsulado, é o sistema que permanece integrado a um microprocessador, conhecido como Chip, e através de circuito integrado, é o responsável pela execução de cálculos, armazenamento de dados, além de tomar as próprias decisões baseado em uma programação prévia.

Por dentro dos Sensores Inteligentes

A partir desta ideia fica mais fácil entender os avanços e benefícios que os sensores inteligentes podem oferecer aos nossos clientes.

Para melhorar ainda mais esta compreensão vamos recordar como funciona um sistema de medição de pH comum. Temos basicamente neste caso três elementos: transmissor, sensor (eletrodo de pH) e cabo de ligação transmissor-sensor. Teríamos ainda um quarto componente, a sonda de medição (não confundir com o sensor/eletrodo), cuja função seria proteger o sensor de pH mantendo o mesmo intacto no ponto de medição, mas para esta explicação podemos desconsiderar a sonda que é um elemento puramente físico (estático). O funcionamento básico do sistema de medição de pH inicia-se pelo sensor que mergulhado no meio de medição indica para o transmissor, via um sinal de milivoltagem, o valor lido de pH. O transmissor ao receber o valor de milivoltagem interpreta e apresenta em seu display o valor de pH.

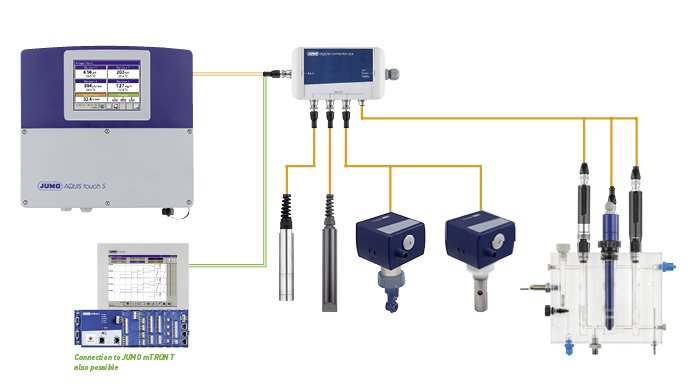

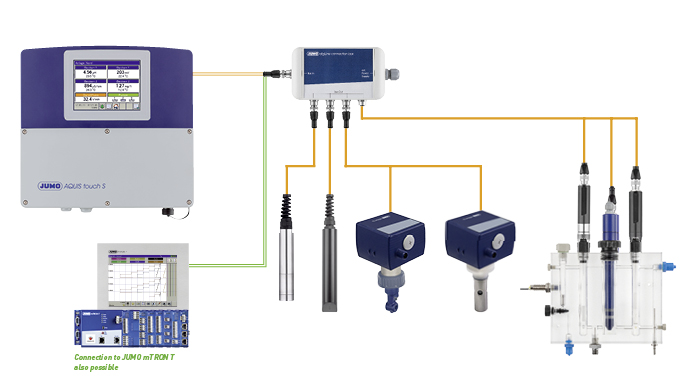

Com a utilização da chamada tecnologia embarcada é possível conectarmos na cabeça do sensor uma microeletrônica que enviará direto a sala de controle um sinal em 4 a 20 mA, ou um sinal digital RS485, dependo do tipo de necessidade do cliente. Vale lembrar aqui que o recomendável em termos de distância para um cabo convencional de ligação do transmissor para o sensor de pH deve ser em média menor que 12 metros, o que pode representar um problema dependendo do ponto de instalação. Este inconveniente pode ser contornado facilmente utilizando um sensor inteligente com saída 4 a 20 mA ou RS485, onde estas distâncias podem chegar a centenas de metros. Caso seja necessária uma indicação local a mesma pode ser obtida com a instalação do JUMO AQUIS touch.

Sensores inteligentes com tecnologia JUMO DigiLine

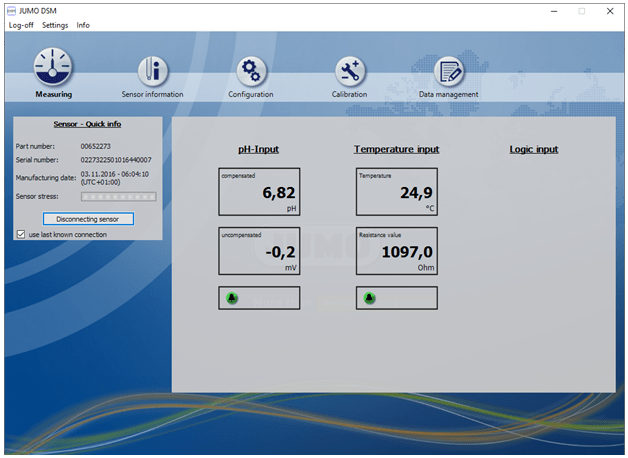

Em relação a calibração do sensor de pH vale destacar que ela pode ser executada em um PC com armazenamento dos dados de calibração no sensor JUMO digiLine. Para isso é utilizado o software DSM (Digital Sensor Management), que permite além da calibração do sensor ter acesso aos dados de medição, informação, configuração, armazenamento e gerenciamento dos dados de calibração e medição.

Software Digital Sensor Management (DSM) da JUMO

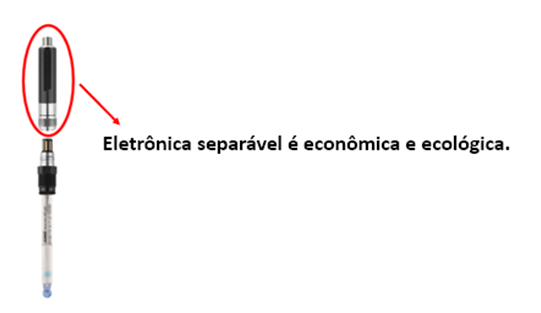

É também importante ressaltar que os sensores de pH têm sua vida útil ligada diretamente ao meio de aplicação, podendo ir de alguns poucos dias a vários meses. No modelo de solução inteligente apresentado a cabeça eletrônica pode ser retirada e colocada no novo sensor, sem que o cliente necessite ter um novo investimento, pagando apenas pelo novo sensor e não pelo conjunto eletrônica mais sensor. Este ponto deve ser bem observado dentro de um planejamento de custos da fábrica.

Outros pontos de destaque desta tecnologia:

- Transmissão confiável de valores medidos sobre o bus digiLine da JUMO.

- Instalação fácil e rápida do cabo do barramento com cabo “read-to-use”.

- Instalação Plug & Play fácil e econômica utilizando o JUMO AQUIS touch.

Lembrando ainda que o uso de sensores inteligentes não dispensa a correta especificação do sensor, que deve ser feita por um profissional qualificado, levando em conta fatores como temperatura, pressão, características do liquido a ser medido, presença de sólidos em movimentos, entre outros.

Benefícios da Tecnologia de Sensores Inteligentes

Estima-se que ainda hoje 70% das plantas utilizam manutenção corretiva (reativa), mesmo sendo a maneira menos eficiente de manter a planta em operação. Isso pode resultar em:

- Linhas de processo que devem ser paradas;

- Peças de reposição que devem ser adquiridas em curto período de tempo, e nem sempre o fornecer tem o item disponível para entrega imediata;

- Linhas de processo que devem ser reinicializadas;

- Impacto direto na programação de atividades da planta.

Esse tipo de manutenção normalmente implica em perda tempo de produção, recursos que às vezes não estão disponíveis devem ser mobilizados, e de modo geral dificulta o planejamento da planta.

A utilização dos sensores inteligentes faz com que nossos clientes utilizem a manutenção preditiva, ou seja, aquela que permite a informação chegar ao pessoal de manutenção ou instrumentação com antecedência, permitindo assim uma melhor programação dos trabalhos a serem executados.

A utilização da tecnologia de sensores inteligentes permite que nossos clientes tenham confirmadas suas expectativas em relação aos seguintes pontos:

– Maior robustez e confiabilidade do sinal medido

– Startups mais rápidos e seguros

– Maior capacidade de diagnósticos

– Rastreabilidade em operações de calibrações

– Maior durabilidade do sensor através de manutenções preditivas

Conclusão

Esperamos com este artigo ter demonstrado as vantagens e benefícios da utilização de sensores inteligentes em aplicações de análise de líquidos em processos industriais. Lembrando que estamos a disposição para demonstrar a tecnologia JUMO digiLine também em nossos workshops gratuitos.

Autor: Eng.Sérgio Rudiger

Gestor de Produtos – Analítica na Digitrol Ind.Com.Ltda